注释

|

提高步进精度并降低点归位速度。 因为每次旋转有多少步? |

|

嗨 Jarewa,感谢您的建议。如何提高步进精度,在哪里可以找到步进/旋转?点归位速度是(默认)10(毫米/秒?),这看起来已经相当慢了。您是否有通常效果很好的推荐?谢谢…

|

|

发送命令 $$ 并在项目 $100 $101 $102 下写下你有什么 10(mm/sec) 越慢越好 |

|

您好,进 @104TMR,我建议检查探测过程本身的准确性。在控制台中重复以下命令序列: 检查 Z 探针响应的分散。如果它足够稳定,那么继续调查是有意义的。 探测过程对进给率很敏感:进给率越低,结果越准确。Candle 1.1.7 根本不使用“ Heightmap probing feed ”设置值。使用最后的移动进给率。因此,尝试在高度图探测之前手动执行上方的序列,并控制左上角的进给率。考虑使用固定的“高度图探测进给”设置使用和配置合理的小进给速率(10 – 30 毫米/分钟)的非官方 v1.1.9 。 |

|

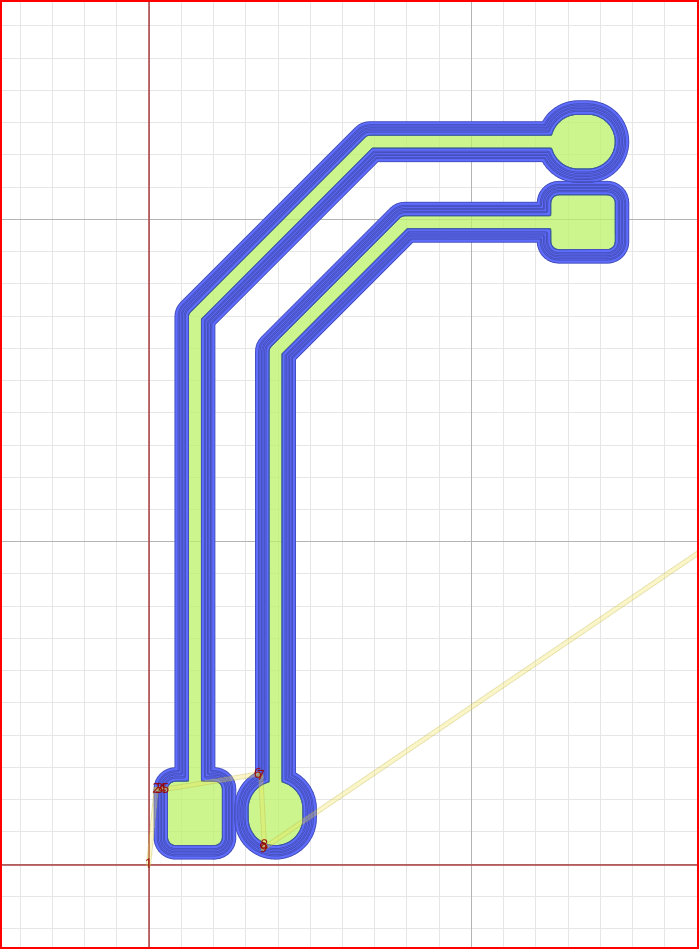

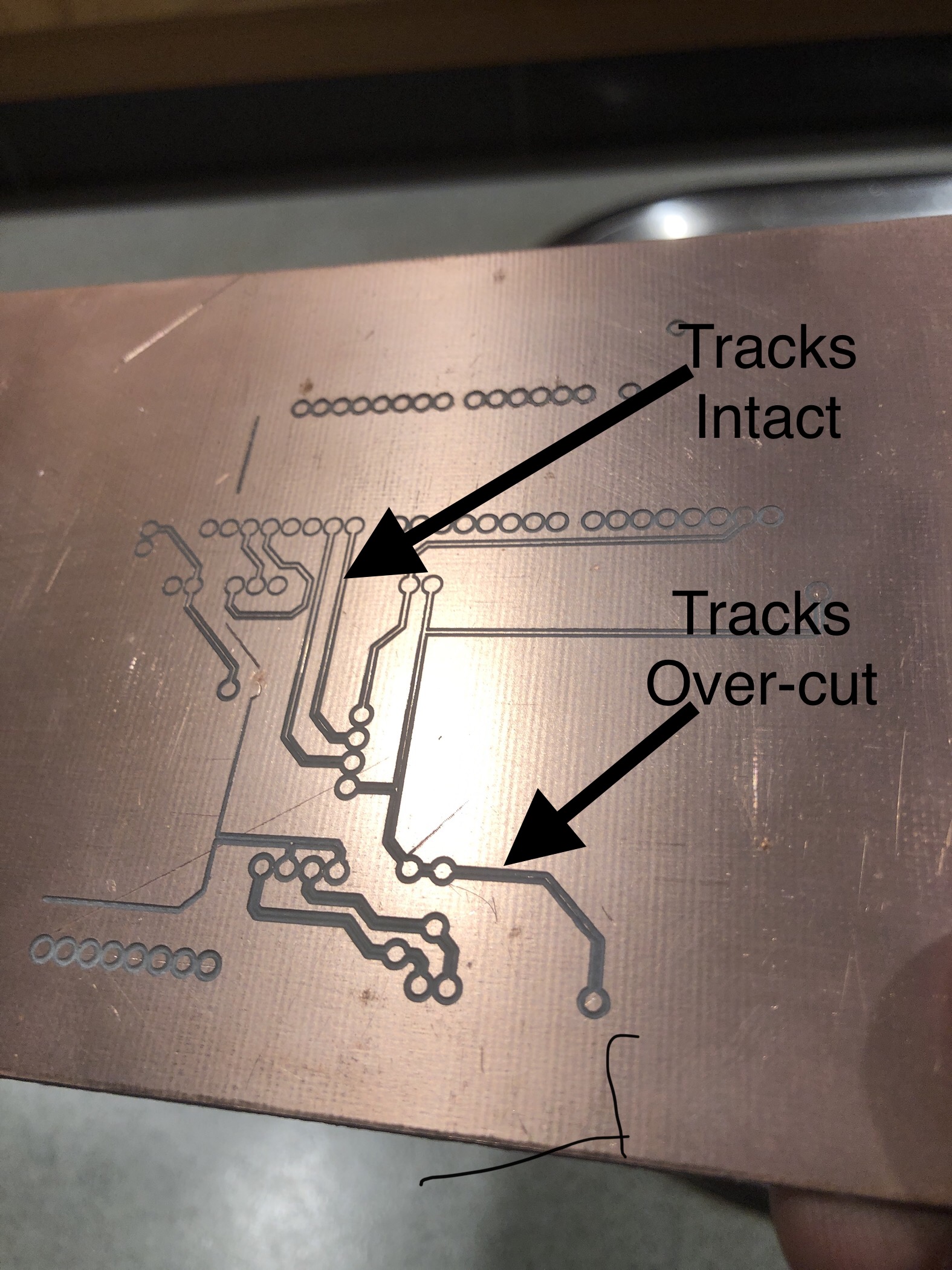

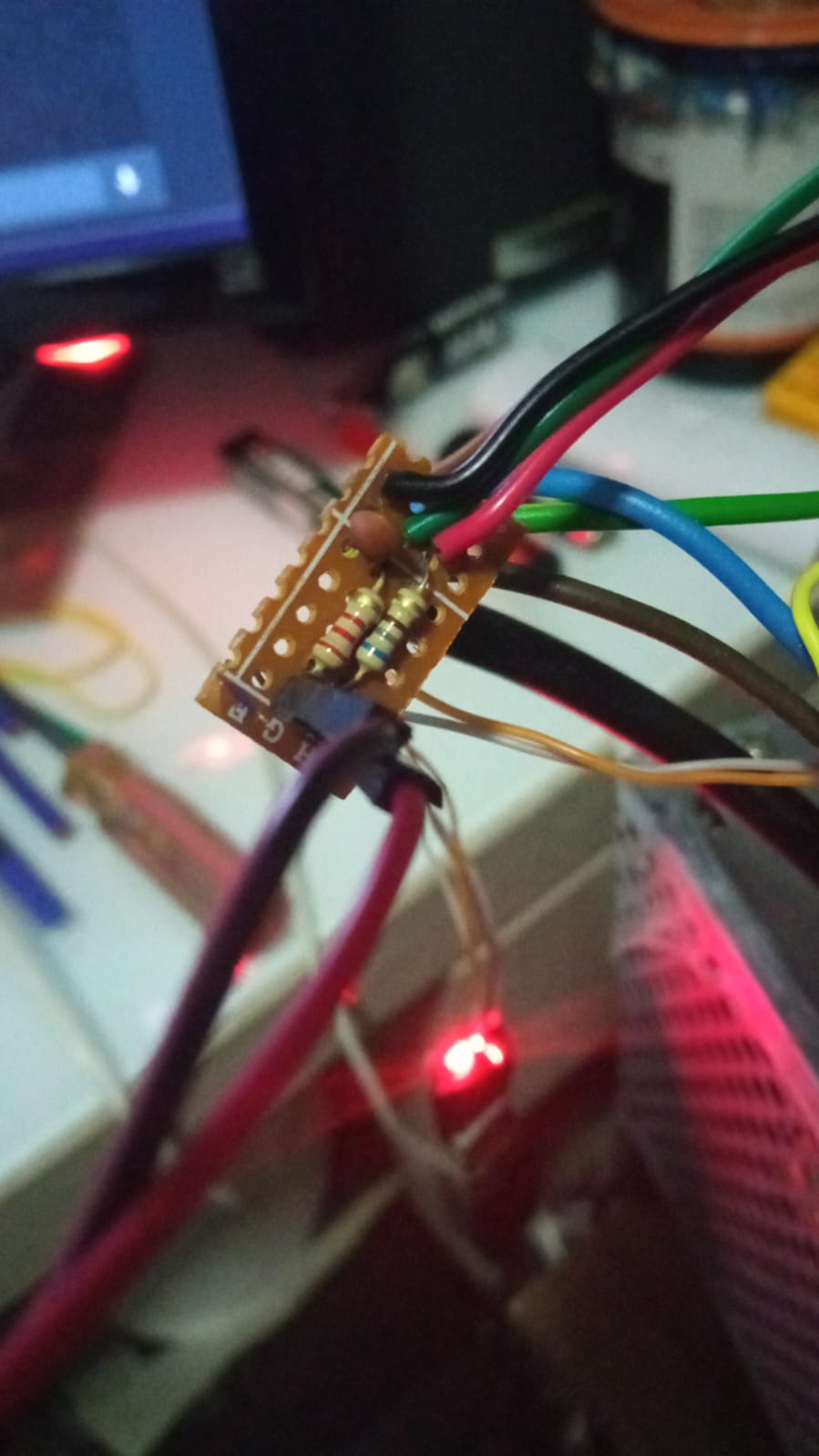

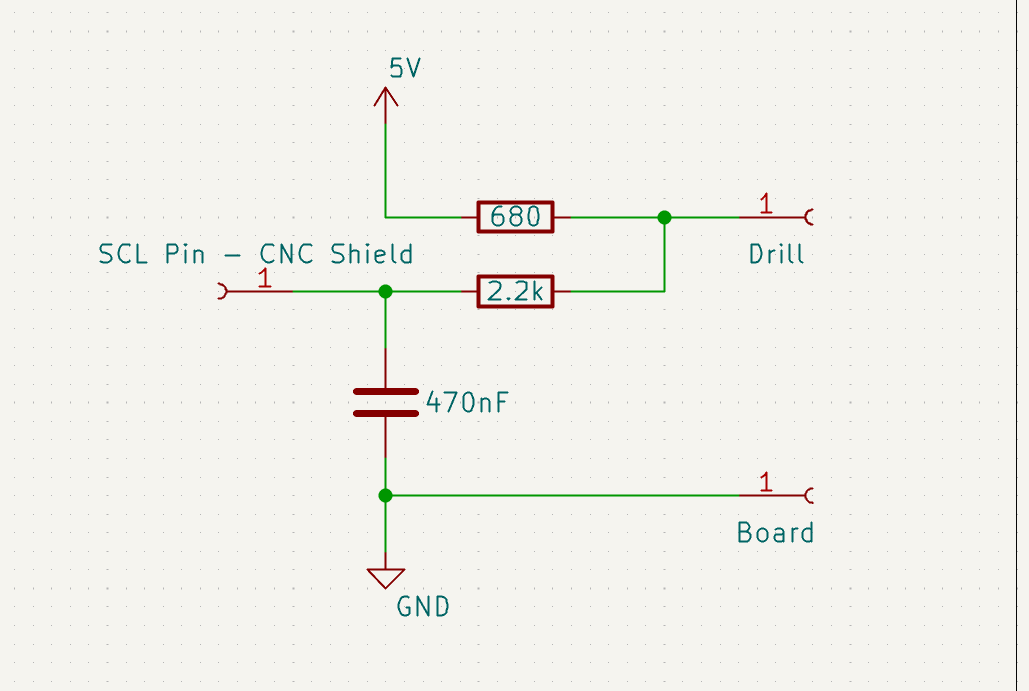

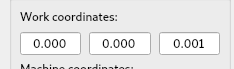

101 美元=102 美元=103 美元=800 美元。探头进给速度为 10 毫米/秒。但是,我怀疑我可能已经找到了导致问题的原因:探头电气连接(到引脚 A5)的极性与我认为的连接极性相反:正极在工件上,负极在工件上探测。当我注意到其中一个高度图探针偏移仅部分向下朝向 PCB 表面,但随后拉回并记录(不正确的高 z 值)时,我决定检查电信号,而实际上没有到达铜表面。显然,A2 引脚收到了一些(伪造的)电信号,告诉控制器探测器已经到达表面,而在物理现实中它没有。所以我在 A2 引脚上放了一个示波器,试图看看可能会发生什么电气行为导致这种情况,然后注意到相反的极性。我已经将 A2 连接到探头和工件的极性反转,并运行另一组 10 个相同的高度图,发现它们之间不切实际的(200-900 微米)差异不再存在。我看到高度图之间的最大差异为 10~20 微米,与铜的 35 微米厚度相比,这仍然有点令人担忧,但与之前看到的异常值完全不同。我也刚刚尝试在新板上使用新的高度图铣削 PCB,但结果看起来不太好。请看附图。在各个区域显示出严重的底切和过切。进一步的想法表示赞赏。并运行另一组 10 个相同的高度图,发现它们之间不切实际的(200-900 微米)差异不再存在。我看到高度图之间的最大差异为 10~20 微米,与铜的 35 微米厚度相比,这仍然有点令人担忧,但与之前看到的异常值完全不同。我也刚刚尝试在新板上使用新的高度图铣削 PCB,但结果看起来不太好。请看附图。在各个区域显示出严重的底切和过切。进一步的想法表示赞赏。并运行另一组 10 个相同的高度图,发现它们之间不切实际的(200-900 微米)差异不再存在。我看到高度图之间的最大差异为 10~20 微米,与铜的 35 微米厚度相比,这仍然有点令人担忧,但与之前看到的异常值完全不同。我也刚刚尝试在新板上使用新的高度图铣削 PCB,但结果看起来不太好。请看附图。在各个区域显示出严重的底切和过切。进一步的想法表示赞赏。但与之前看到的异常值完全不同。我也刚刚尝试在新板上使用新的高度图铣削 PCB,但结果看起来不太好。请看附图。在各个区域显示出严重的底切和过切。进一步的想法表示赞赏。但与之前看到的异常值完全不同。我也刚刚尝试在新板上使用新的高度图铣削 PCB,但结果看起来不太好。请看附图。在各个区域显示出严重的底切和过切。进一步的想法表示赞赏。

|

|

谢谢你的建议,马克斯。你会看到我刚刚发布了一个更新,描述了我发现的极性反转问题。但似乎仍然存在一些明显的高度图偏差。我明天会调查你的建议,并会提出建议。

|

|

嗨 Max,我测试了你的两行代码,得到的 z 深度读数在一组 10 个读数中保持在第一个读数的 1 微米以内 – 这是一个很好的结果! |

因此,当探头以 10 毫米/分钟的进给速度运行时,探头本身工作正常。完美的! 制作高度图时是否检查过实际进给率(在左上角,F/S旁边)? Grbl $102 设置是步进电机沿 Z 轴移动主轴 1 毫米的步数(来源)。它取决于您的步进电机和驱动器(每转的步数)和您机器的机械结构(丝杠步进)。如果你有 800 步/毫米并且你的 Z 轴移动是 100% 准确的,那么仅仅因为你的 Z 轴开始移动两倍(以毫米为单位)就设置 $102=1600 是不正确的。就是这个。不会有双精度等。而且你会得到更好的探测结果,因为沿 Z 轴的移动加倍了。使用尺子测量“G21 G91 G0 Z20”命令后的高度(应该有 20mm 的差异)。 |

|

是的,我明白你在说什么,麦克斯。实际上,设置 $102=1600 会使 z 位移达到应有的 2 倍。 |

|

抱歉,“12 um”应该是“1~2 um”… |

|

我使用的是 Lightburn 1.1.03,当我将图层设置为线条以勾勒形状或文本时,激光在“遍历移动”期间不会关闭。“$”命令中是否有设置可以解决这个问题?

|

|

你好@chfgwd, |

|

你有什么螺丝,TR8x2? |

|

不确定。它们的外径为 8 毫米(因此是“TR8”中的“8”?),它们转动 1 圈将头部移动 4 毫米。

|

|

嗨 Madbyte3D,

看看你如何在一个点上应用 Max 的公式会很有趣: |

嗨 Denvi,

非常感谢您提供了一款很棒的软件。

我使用 Candle 1.1.7 和 Vevor 3018 CNC 铣床来铣削 PCB。

我在任何 PCB 工厂之前制作了高度图,并勾选了 Candle 中的方框以使用该图,但我发现高度图似乎没有提供它应该提供的高度校正。切割尖端(0.1 毫米,30 度)在某些区域切割铜层,但在其他区域仅切割部分,或根本不切割。

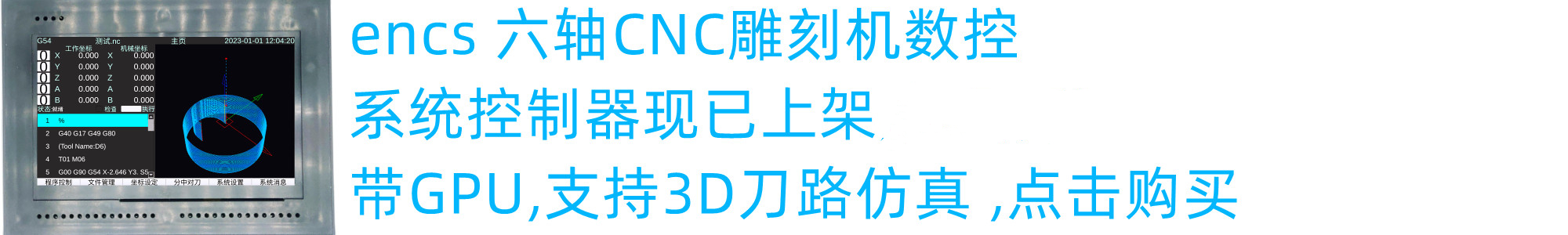

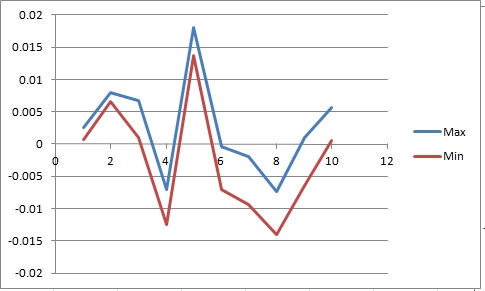

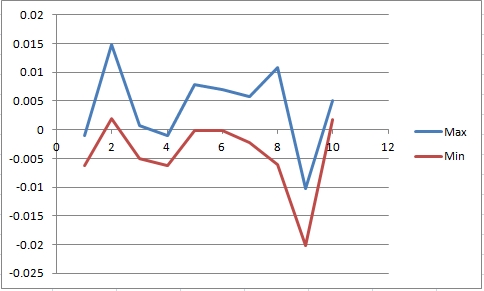

我决定检查高度图过程的一致性,并在完全相同的区域(10 点 x 10 点,高度图探测馈送 =10)上运行 10 个连续的高度图,并查看这些运行在 Excel 中创建的 .map 文件.

我一直担心在(应该相同的)高度图坐标之间发现一些显着和可变的差异。

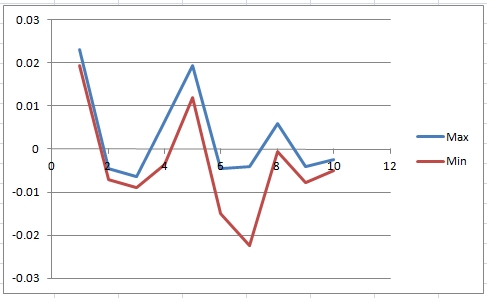

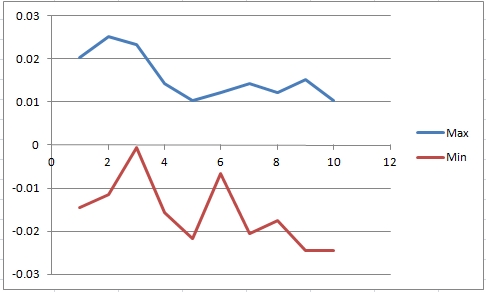

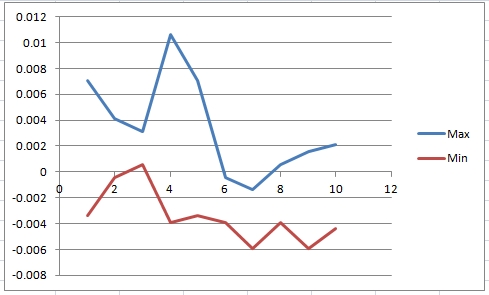

我选择了第一个(共 10 个)高度图作为参考,然后从参考中减去每个后续的高度图数组,并查看结果差异数组。

这些不同的高度图阵列在大小和分布上都显示出波动的差异。虽然大多数偏差落在 -30 微米到 +30 微米范围内(考虑到 1 盎司 PCB 上的铜层为 35 微米,仍然大得惊人),几个差异图显示一些点偏差为 200 到 900 微米(!) .

后面这些数字显然是错误的,但似乎它们都可能是错误的,因为没有两个偏差阵列是相同的。我本以为会看到 0~5 微米的典型机器和随机化误差,也许,但不是 20-30 微米,当然也不是 200-900 微米。

我能否就您认为这里可能发生的事情发表评论?

如果有用的话,我可以发送带有高度图差异数组的 Excel 文件。

非常感谢你的帮助,

格伦