评论

|

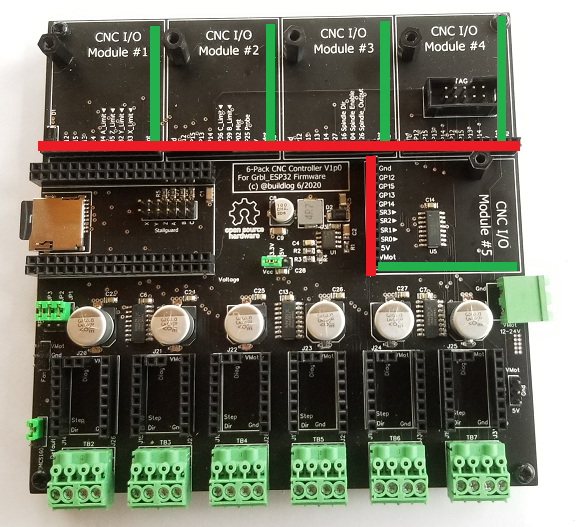

嘿迈克, 非常感谢您的意见,但现在进行任何更改都为时已晚。主板制作了两次原型,一些模块制作了不止一次原型,并且有很多生产硬件没有订单。我可以深入了解我在布局上的思考过程。 尺寸我想吸引小型 DIY 数控机床设计师。我不希望一个完整的控制器最终变得如此之大,以至于不考虑用于小型机器。我模拟了一组基本模块,并尝试查看外部接口需要多少宽度。最宽的是 4x 输入模块。它有 4 个接线端子,每个接线端子有 3 个端子。沿该边缘还需要一个安装螺钉。将微控制器接口放在除相对侧之外的任何边缘上都会使模块更宽。 我考虑的最后一件事是迷你、预算、3 轴版本,尺寸约为 1/4。这依赖于挂在主板上的模块。我还没有完成设计,但这里先睹为快。 隔离许多 DIY 数控机床都存在电噪声和尖峰信号。这可能很难修复,并且可能是最后一分钟修复的一团糟。输入端尤其如此。我想设计一些“防弹”模块,您可以将它们插入并正常工作。此外,当您使用连接到高电流直流或交流的继电器时,您需要将其隔离。将外部接口放置在远离微控制器接口的地方似乎是解决这个问题的合乎逻辑的方法。 冷却我没有考虑底面冷却。该板目前不支持 UART 类型的驱动程序,如 TMC2208。我不确定你为什么会选择那个驱动程序,除非你已经有一些。您将从 TMC2130 和 TMC5160 驱动程序中获得更好的性能。我假设顶部冷却就足够了,我放置了 2 个风扇连接器,一个在驱动器附近的板的每一端。我认为如果你真的想推动一些力量,你应该考虑外部驱动程序。 目前的 CNC 模块都不需要冷却。如果使用电机的大电流模块,它们应该集成自己的冷却装置。无论如何,模块插座连接器并非旨在提供大量电流。规范说这也应该来自板外。 我很想看看你为围栏想出了什么。 |

|

感谢您的回复。我真的很喜欢你的设计理念。对我来说听起来很合理。特别是关于隔离的一点,考虑到大多数终端将位于它自己的和相邻的标题之间。考虑到您想要 3rd 方模块开发,像您一样隔离标头真的很聪明。多年来将节省大量的故障排除时间🙇♂️ 上面我唯一的问题是关于模块冷却。我正在考虑对模块进行管道传输,因为您的视频表明将来可能会支持其他驱动程序。我有点听说那些需要自己的电源和冷却风扇。 就我自己而言,我目前还没有任何高功率步进器的计划,设计有效冷却箱的一部分是尽可能长时间地延迟这一需求。我想我要做的是忘记模块并严格设计用于冷却步进电机(以及 ESP32,如果你认为它需要它?),只是为了让事情变得简单。无需面向未来和过度设计简单的外壳。毕竟,我只需要 4 或 5 个步进器即可实现我的想法。一旦我达到 6 我就会开始担心😂 |

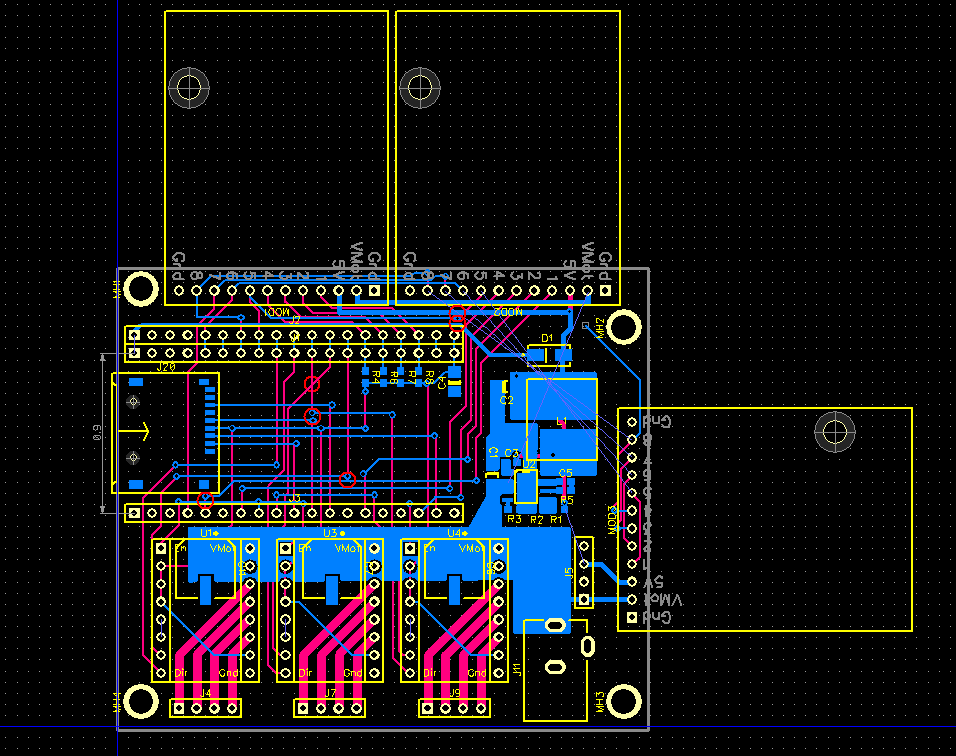

这更像是一个问题而不是建议,因为我对电子产品或 CNC 模块的愿景并不熟悉。它也可能是一个低优先级的版本 2 或 3 考虑因素,因为我怀疑它涉及大量返工。话虽如此,让我解释一下我在做什么以及我对当前方向的观察。

我正在尝试设计一个 3D 打印的风扇外壳,这让我开始思考散热问题。我的高级计划是一个顶部安装的风扇,通过专用管道在板上向下吹,以将空气更直接地引向步进驱动器。关于 CNC 模块,我认为我可以为托架 2、3 和 5 提供类似的管道,同时为传感器等低电流应用保留托架 1 和 4。基于电路板的通用/原型制作性质,我认为添加一些蝶阀可能会很有用,以提供选择性粒度,让驱动器/模块获得最多的冷却。

现在,我注意到排针的排列目前从中心形成一堵墙,有效地挡住了电路板的底部。我想知道将集管重新定向 90 度(见下文,绿色建议,红色现有)以允许板下方的空气流动是否有益。这将提供两种选择,允许空气流动以进行主动冷却,或阻止空气流动以增加别处的空气流动。

这主要归结为一个问题:您认为电路板底部需要冷却的可能性有多大?例如,TMC2208 推荐这种冷却方式(见下文)。我不确定其中有多少是空间限制的函数,但某些应用可能需要“低调”CNC 模块。

如果您不认为底面需要冷却,那么当前的方向实际上非常聪明,在这种情况下太棒了!